Самой неприятной ситуацией для любого автовладельца является появление неустойчивой работы “сердца” железного любимца, двигателя. Некоторые неисправности можно устранить собственными силами, не прибегая к помощи авторизованных или не совсем авторизованных сервисов. Рассмотрим бензиновые четырех- и шестицилиндровые двигатели управляемые комплексной системой “Motronic” . Речь пойдет о BMW Е36, моделях «316і», «318і», «320і» и «325і» с 1990 года выпуска, в достаточном количестве колесящих по просторам СНГ.

Четырехцилиндровые двигатели.

Рассмотрим четырехцилиндровый двигатель моделей М40 В16, М40 В18 и М42 В18. Первые две модели комплектуются подсистемой управления впрыском топлива «Motronic» М 1.3 или М 1.7, третья модель, только «Motronic» М 1.7. Для неискушенного автомобилиста наверняка неизвестна разница между «Motronic» М 1.3 и М 1.7, объясню. Подсистема управления впрыском топлива КСУД (комплексная система управления двигателем) «Motronic» М 1.3 управляет впрыском топлива и зажиганием, получая сигналы от потенциометра измерителя воздуха (расходомер), потенциометра холостого хода, датчиков, выключателей и контроллера, единого для обеих систем. Контроллер (блок управления двигателем) является своего рода специализированной микро ЭВМ. Основное отличие системы 1.7. от 1.3, заключается в отсутствии подвижных частей в устройстве распределения зажигания (трамблер) и использовании четырех выходных каскадов зажигания, вместо одного. Формирование сигнала происходит в момент прохождения датчика положения в магнитном поле, установленном на зубчатом шкиве.

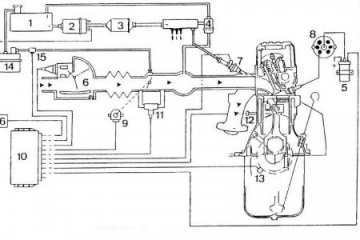

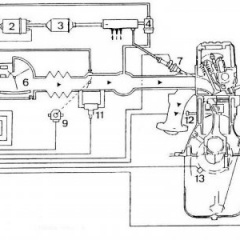

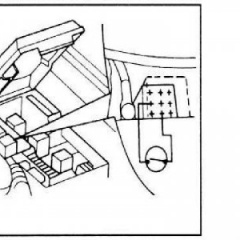

Рис.1. Конструктивная схема КСУД «Motronic»:

1- топливный бак; 2 - топливный насос; 3 – фильтр тонкой очистки; 4 – регулятор давления топлива; 5 – катушка зажигания системы М 1.3 (на М42 с системой М 1.7 установлено 4 катушки); 6 – измеритель расхода топлива; 7 – форсунка; 8 – распределитель зажигания (только для М40 с системой М 1.3); 9 – датчик положения дроссельной заслонки (выключатель с системой М 1.3, потенциометр с системой М 1.7); 10 – контроллер; 11 – регулятор холостого хода; 12 – датчик температуры ОЖ; 13 – датчик оборотов; 14 – адсорбер; 15 –клапан вентиляции; 16 – реле включения топливного насоса.

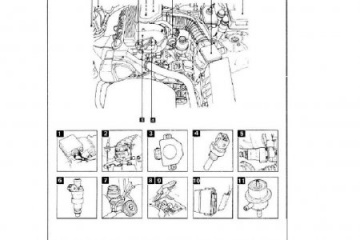

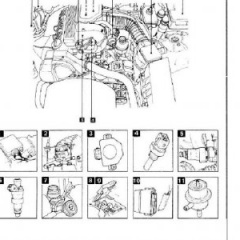

Рис. 2. Местоположение элементов системы управления двигателем на автомобиле:

1 – измеритель расхода воздуха; 2 – корпус дроссельной заслонки; 3 – датчик положения дроссельной заслонки; 4 – датчик температуры ОЖ; 5 – регулятор холостого хода; 6 – форсунки; 7 – диагностическая колодка; 8 – реле топливного насоса; 9 – реле впрыска топлива; 10 – блок управления двигателем (контроллер); 11 – регулятор давления топлива.

Неисправности и способы их диагностирования.

В случае возникновения неисправности в работе двигателя, поиск проблемы следует начинать с распространенных причин, присутствие которых возможно практически во всех случаях. К таким причинам относятся:

-отсутствие надежного контакта на клеммах АКБ или с «массой» двигателя,

-плавкие предохранители,

-герметичность воздушного тракта (отсутствие разрывов и подсоса воздуха),

-плохая пропускная способность фильтров (топливный и воздушный).

При возникновении перебоев в работе двигателя, можно производить диагностику, согласно перечню возможных неисправностей, начиная с первого пункта и по порядку, до последнего. Эта последовательность дает возможность проверить и исключить наиболее распространенные неисправности, легко устраняемые владельцем автомобиля в гаражных условиях. Более сложные неисправности можно устранить на СТО, где для этого есть более совершенное оборудование и квалификация специалистов.

Поиск неисправности:

1. Наличие массы двигателя и надежного контакта на клеммах АКБ.

2. Герметичность воздушного тракта.

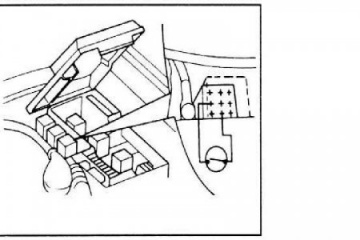

3. Целостность плавких предохранителей, пускового реле, топливного насоса.

4. Пропускная способность топливного и воздушного фильтров.

5. Надежные контакты в соединениях системы впрыска топлива, электропроводка.

6. Датчик температуры охлаждающей жидкости.

7. Регулятор холостого хода.

8. Датчик концентрации кислорода в отработанных газах (при наличии в системе).

9. Форсунки.

10. Регулятор давления топлива и производительность топливного насоса.

11. Измеритель расхода воздуха.

12. Дроссельная заслонка, ее корпус, заедание дроссельной заслонки, ее приоткрытие, датчик положения заслонки.

13. Контроллер, надежность контактов соединения на разъеме.

В зависимости от конкретной ситуации, поиск неисправности может производиться не в такой последовательности, как указано выше. В каждом конкретном случае проверяется конкретная последовательность.

Проверка работоспособности отдельных элементов.

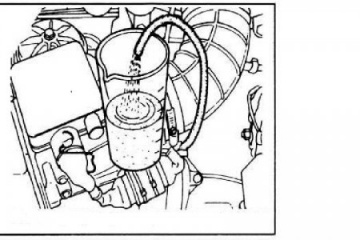

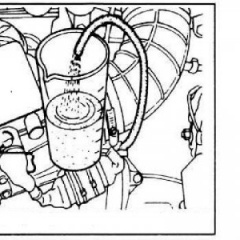

Для проверки производительности топливного насоса необходимо отсоединить от регулятора давления топливный шланг и опустить его конец в емкость. Сняв крышку электронных блоков управления извлечь реле включения топливного насоса. Клеммы «87b» и «30» (номера клемм указаны на колодке) замкнуть накоротко, запустив таким образом топливный насос (при включенном зажигании). Нормально работающий насос наполняет в емкость 1,9 литра топлива за 1 минуту. В случае отклонения показателя в меньшую сторону, следует проверить топливный фильтр и поступление топлива в насос. Если топливо поступает нормально и не засорен топливный фильтр, требуется замена топливного насоса.

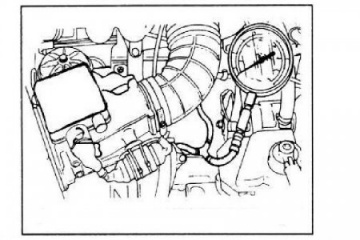

Рис. 3. Проверка производительности топливного насоса. Рис.4. Контакты реле насоса.

Для проверки давления топлива, отсоединяем также топливный шланг от регулятора давления и присоединяем к отверстию шланга и к входному патрубку регулятора манометр, со шкалой от 0 до 5 кг/см2. Пережав сливной шланг круглогубцами, включаем топливный насос как указано выше, замыкая клеммы «87b» и «30». Давление, создаваемое топливным насосом должно быть в пределах 2,8-4,2 кг/см2. В случае показания давления выше 4,5 кг/см2, необходимо проверить фильтр, топливопроводы и их соединения, при их исправности топливный насос требует замены. Если давление топлива в диапазоне 3,2-4,5 кг/см2, необходимо проверить сливной шланг регулятора давления (рис.6). Для этого необходимо отсоединить сливной шланг регулятора давления, присоединив к сливному патрубку шланг, опущенный в емкость для топлива и запустить топливный насос. При нормальном давлении необходимо проверить сливной шланг (возможно он забит), его соединения и произвести проверку регулятора давления. В случае падения давления топлива после остановки топливного насоса, пережать шланг слива топлива, предварительно запустив топливный насос. Если давление не падает, возможна неисправность обратного клапана насоса. В таком случае требуется замена топливного насоса, если обратный клапан исправен, необходимо проверить регулятор давления.

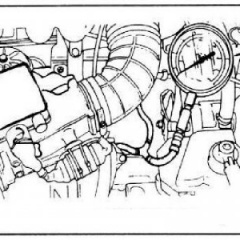

Рис. 5. Проверка давления топлива в системе питания.

Рис. 5. Проверка давления топлива в системе питания.

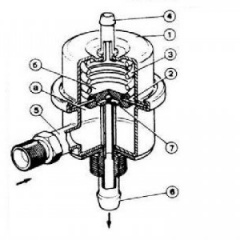

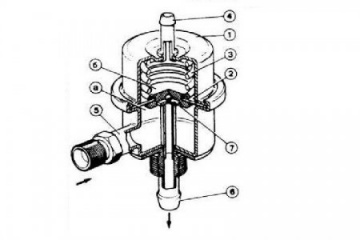

Для проверки регулятора давления топлива, производим подключение манометра как для проверки давления топлива и, включив насос, определяем давление. Отсоединив вакуумный шланг от регулятора давления, подсоединяем к патрубку регулятора вакуумный насос и создаем давление разрежения 0,5 кг/см2. При этом давление топлива должно понизиться на эту же величину, в противном случае регулятор следует заменить (если только нет проблемы с вакуумной трубкой, ее тоже нужно проверить на отсутствие трещин и разрывов).

Рис. 6. Регулятор давления топлива в разрезе:

Рис. 6. Регулятор давления топлива в разрезе:

1 – корпус; 2 – диафрагма; 3 – пружина; 4 – патрубок забора разрежения; 5 – патрубок подвода топлива; 6 – сливной патрубок; 7 – клапан.

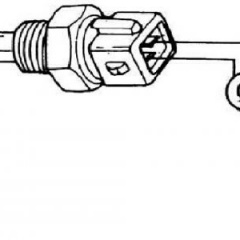

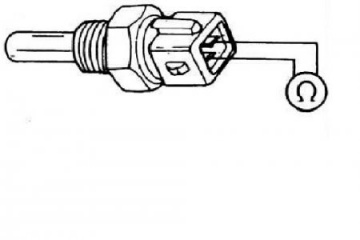

В силу особенности системы впрыска, существенное влияние на качественную работу системы оказывает датчик температуры охлаждающей жидкости, показания которого поступают в контроллер (блок управления двигателем). В свою очередь, контроллер регулирует количество впрыскиваемого в цилиндр топлива. Для проверки датчика температуры ОЖ потребуется омметр, небольшая емкость с ОЖ и снятый с системы охлаждения датчик. Присоединяем омметр к выводам датчика как показано на рисунке и проверяем сопротивление, погружая датчик в ОЖ. При температуре ОЖ 17-230С сопротивление должно быть в пределах 2,2-2,7 кОм, при 77-830С -0,8-1,2 кОм. Если параметры сопротивления не соответствуют указанным, датчик требует замены, т.к. ремонту он не подлежит.

Рис. 7. Проверка сопротивления датчика температуры ОЖ.

Рис. 7. Проверка сопротивления датчика температуры ОЖ.

Важнейшую роль в работе двигателя играют форсунки, от их состояния зависит работа двигателя, наличие или отсутствие тяги двигателя, равномерная работа всех цилиндров и экономия топлива.

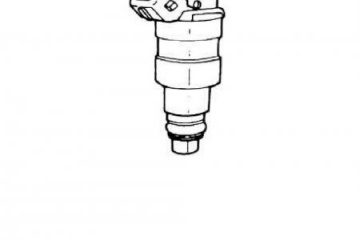

Рис. 8. Проверка сопротивления форсунки.

Рис. 8. Проверка сопротивления форсунки.

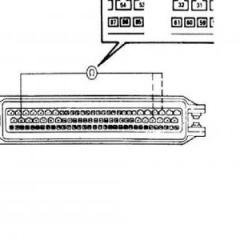

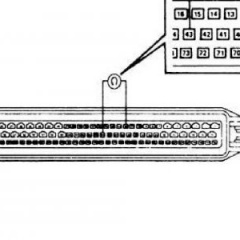

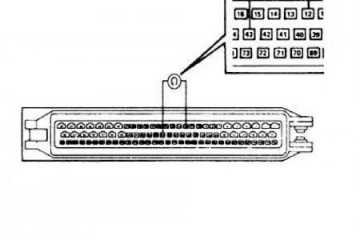

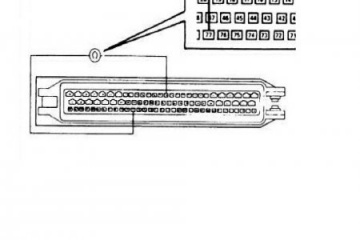

Для проверки сопротивления обмоток форсунок необходимо поочередно отсоединяя колодки от форсунок, присоединять омметр к выводам форсунок. Сопротивление на исправной форсунке должно находиться в пределах 15-17 Ом. Чтобы проверить групповое сопротивление всех четырех форсунок, разъединяем разъем контроллера и проверяем сопротивление на парах форсунок «3» и «54»(первая пара), «32» и «54»(вторая пара) разъема контроллера, при выключенном зажигании. Сопротивление на одной паре должно соответствовать 8+0,5 Ом.

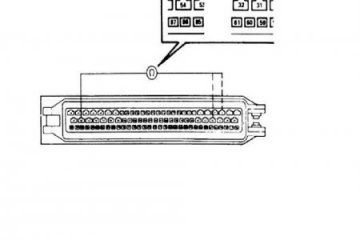

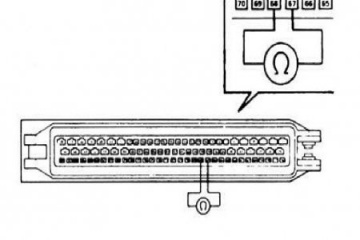

Рис. 9. Проверка сопротивления пар форсунок.

Рис. 9. Проверка сопротивления пар форсунок.

При выявлении отличительного показания омметра на отдельной форсунке от нормативного, данная форсунка требует замены. Отклонение показаний омметра на парах форсунок указывает на наличие повышенного сопротивления цепи пары форсунок и необходимость проверки данной цепи на наличие неисправности и ее дальнейшего устранения.

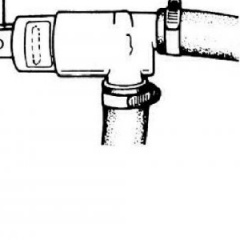

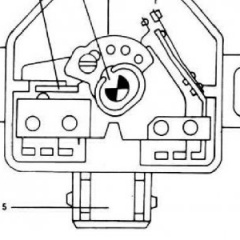

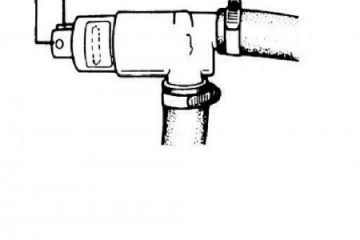

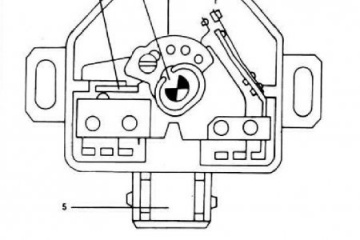

Для проверки сопротивления регулятора холостого хода, отсоединяем разъем регулятора и проверяем сопротивление на выводах колодки регулятора. Сопротивление в диапазоне показаний 6-10 Ом является нормой. Соединив разъем регулятора и включив зажигание, должны услышать звук срабатывания клапана регулятора. Техническое состояние регулятора проверяется отсутствием заедания при проворачивании заслонки, в противном случае, регулятор необходимо заменить.

Рис. 10. Проверка сопротивления регулятора холостого хода.

Рис. 10. Проверка сопротивления регулятора холостого хода.

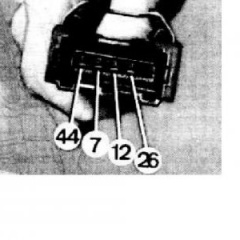

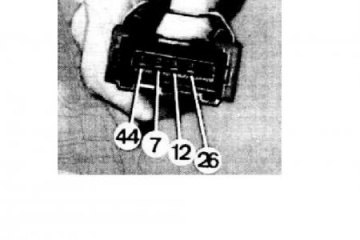

Чтобы проверить напряжение питания измерителя расхода воздуха, измеряем вольтметром напряжение на отсоединенной клемме измерителя, между «массой» и клеммой «44», которое должно превышать 9В.

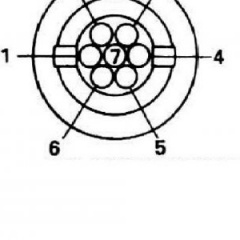

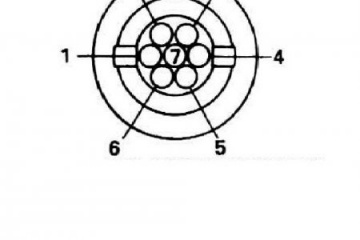

Рис. 11. Разъем измерителя расхода воздуха:

Рис. 11. Разъем измерителя расхода воздуха:

«44», «7», «12» и «26» - номера штекеров в разъеме измерителя, соответствуют номерам штекеров в разъеме контроллера.

Если напряжение не соответствует указанному значению, необходимо проверить реле включения топливного насоса и целостность электрической цепи. Для проверки технического состояния, отсоединяем от измерителя трубопровод подвода воздуха, перемещая отверткой напорный диск измерителя, убеждаемся в отсутствии заеданий и касаний стенок корпуса. При наличии смолистых отложений на внутренних стенках измерителя, удаляем их растворителем. Далее производим проверку потенциометра измерителя расхода воздуха. Для этого подключаем омметр к выводам «1» и «3» колодки измерителя, сопротивление в пределах 50-600 Ом является нормальным. Диапазон сопротивления на колодках «2» и «3» составляет 8-2500 Ом.

Рис. 12. Проверка сопротивления потенциометра расхода воздуха.

Рис. 12. Проверка сопротивления потенциометра расхода воздуха.

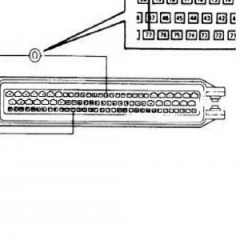

Проверку датчика положения дроссельной заслонки производим с помощью омметра на разъеме контроллера при выключенном зажигании. Присоединив омметр к выводам «12» и «43» соединительной колодки проверяем сопротивление потенциометра датчика. При полностью закрытой дроссельной заслонке сопротивление должно находиться в пределах 1000+200 Ом. Сопротивление при полностью открытой дроссельной заслонке – в пределах 4000+800Ом.

Рис. 13. Датчик положения дроссельной заслонки:

Рис. 13. Датчик положения дроссельной заслонки:

1 – контакт полной нагрузки; 2 – подвижный контакт; 3 – ось дроссельной заслонки; 4 – контакт холостого хода; 5 – колодка.

Рис. 13.а. Проверка сопротивления датчика положения дроссельной заслонки.

Рис. 13.а. Проверка сопротивления датчика положения дроссельной заслонки.

В случае необходимости, можно проверить правильность работы датчика температуры поступающего воздуха. На колодке контроллера, выводы «14» и «77», соответствуют именно ему и сопротивление должно находиться в диапазоне 2,0-2,7 кОм при температуре окружающего воздуха 17-230С. При повышении температуры до 47-530С сопротивление должно быть в пределах 0,8-1,2 кОм.

Рис. 14. Проверка датчика температуры поступающего воздуха.

Рис. 14. Проверка датчика температуры поступающего воздуха.

Осталось проверить только датчик оборотов коленчатого вала. На разъеме контроллера эти измерения производятся на выводах «67» и «68» соединительной колодки контроллера. Рабочее сопротивление по омметру должно быть в пределах 485-595 Ом.

Рис. 15. Проверка датчика оборотов коленчатого вала.

Рис. 15. Проверка датчика оборотов коленчатого вала.

Пожалуй, это все основные способы проверки отдельных узлов на автомобиле, которые можно провести без обращения в сервисный центр, собственными силами автолюбителя на четырехцилиндровых двигателях М40 В16, М40 В18 и М42 В18.

Добавлено: 26.04.2012 16:20