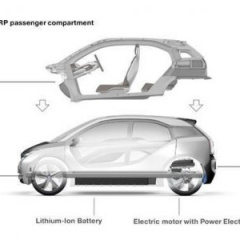

BMW i3 не был бы создан, если бы не удалось достичь значительного преимущества веса транспортного средства относительно его размера. В то время как коэффициент полезного действия электродвигателей гораздо выше, чем двигателей внутреннего сгорания, плотность энергии батарей очень далека от плотности энергии бензина или дизельного топлива. И это ограничивает дальность движения и производительность.

BMW должна была гарантировать, что у i3 будут приличная готовность к ускорению и достаточная дальность движения, чтобы сделать ее приемлемой для потенциальных покупателей. Ключом к достижению этой цели для i-суббренда стало уменьшение веса. Таким образом, типичные стальные конструкции в BMW i3 отсутствуют. И даже использование полностью алюминиевого шасси не позволило бы достичь необходимого веса, чтобы гарантировать необходимые дальность движения и производительность.

Сокращение веса транспортного средства запускает целомудренный цикл. При уменьшении общего веса можно уменьшить вес подвески, тормозов, и – что особо критично для i3 – количество, а следовательно, и вес батарей. В такой ситуации углеволокно (CFRP) будет идеальным материалом.

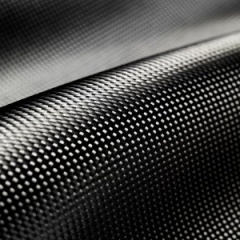

Но никто ранее не делал попыток изготовления шасси из углеволокна. Да, BMW экспериментировала с углеволокном, в том числе, в BMW Z29. И существовали автомобили небольшого объема, созданные другими автопроизводителями из углеволокна, но объем ручной работы и затраты на производство были астрономическими. Не было ни одного известного экономически эффективного способа использовать для этих целей типичный процесс создания углеволокна.

BMW использовала углеволокна больше 10 лет для панелей крыши M, например. BMW также начала экспериментировать с производством групп углеволокон, используя процесс литьевого прессования смолы (RTM). В обсуждении использования углеволокон для i3 с господином Даниэлем Шефером, Главой Production Concept BMW i, он упомянул, что панели крыши - хорошее место, где можно научиться использовать углеволокно. Они относительно несложны по сравнению с другими панелями.

Также было подчеркнуто, что изучение процесса создания углеволоконных панелей, используя оборудование для производства RTM, было критически важной частью поставленной задачи. Инструменты RTM, углеродистое волокно и многие другие детали легко доступны на рынке. Тяжело доступно было то, каким образом создать панель кузова из углеволокна в короткое время и с минимальным затратами на производство.

BMW использует пресс RTM, доступный любому. Фактически два немецких конкурента BMW купили такой же пресс, какой использует BMW. Но у них нет той новой технологии производства углеволокна. В разговоре с господином Йоргом Полманом, Управляющим директором SGL Автомобильные Углеродистые Волокна, стало известно, что BMW не использует один из стандартных углеродистых продуктов волокна, которые производит SGL, а скорее получает сделанный на заказ продукт от SGL.

Кроме того, BMW не использует типичного углеволоконного материала для производства заготовок форм для панелей кузова. Исследования привели их к чрезвычайно оптимизированному процессу. Как объяснил господин Шефер, годы исследований BMW углеродистого волокна привели к созданию метода (запатентованного процесса), который позволяет им быстро впрыскивать смолу под очень высоким давлением с одной стороны составной формы и сжатого воздуха со смолой через форму с вакуумом в течение очень короткого промежутка времени.

Можно сойти с ума, если представить процесс впрыскивания смолы в множественные слои специально «сшитых» углеродистых волокон, каждое из которых сориентировано под немного отличающимся, но определенным углом для усиления прочности. При этом нужно гарантировать, что смола проникла равномерно к каждому кубическому микрометру панели. Затем это дело нагревается, чтобы сшить все молекулы в единую пространственную сетку и получить единый цельный материал, И на все это дается меньше десяти минут. Именно эти особые знания отличают BMW от своих конкурентов.

По одной из оценок было то, что потребуется приблизительно пять лет экспериментов и очень хороший технический штат, чтобы достигнуть нынешнего уровня BMW в вопросах использования углеволокна. Это объясняет во многом то, почему Тойота заинтересовалась сотрудничеством с BMW.

И в то время как углеродистое волокно, в расчете кг на кг, дороже, чем алюминий или сталь, кг углеродистого волокна «растягивается» немного больше, чем алюминий или сталь и требует меньшего количества производственных этапов, чем сталь, например. Именно экономия энергии, воды в производственном процессе делает CFRP выгодным. Поэотму BMW заявила, что производство i3 будет выгодным.

Добавлено: 09.08.2013 10:20